FPC ပြောင်းလွယ်ပြင်လွယ် ဆားကစ်ဘုတ်ကို ကွေးလိုက်သောအခါ၊ core line ၏ နှစ်ဖက်စလုံးရှိ stress အမျိုးအစားများသည် ကွဲပြားပါသည်။

၎င်းသည် ကွေးနေသော မျက်နှာပြင်၏ အတွင်းနှင့် အပြင်ဘက်တွင် ကွဲပြားသော တွန်းအားများကြောင့် ဖြစ်သည်။

ကွေးနေသောမျက်နှာပြင်၏အတွင်းဘက်ခြမ်းတွင်၊ FPC သည် compressive stress ကိုခံရသည်။အဘယ်ကြောင့်ဆိုသော် ပစ္စည်းသည် အတွင်းပိုင်းသို့ ကွေးသွားသောကြောင့် ဖိသိပ်ထားသောကြောင့် ဖြစ်သည်။ဤဖိသိပ်မှုသည် FPC အတွင်းရှိ အလွှာများကို ဖိသိပ်ထားစေပြီး အစိတ်အပိုင်း၏ delamination သို့မဟုတ် ကွဲအက်ခြင်းကို ဖြစ်စေနိုင်သည်။

ကွေးညွတ်သော မျက်နှာပြင်၏ အပြင်ဘက်တွင်၊ FPC သည် tensile stress ကို ခံရသည်။အဘယ်ကြောင့်ဆိုသော် ပစ္စည်းသည် အပြင်ဘက်သို့ကွေးသွားသောအခါ ဆန့်သောကြောင့်ဖြစ်သည်။ပြင်ပမျက်နှာပြင်များရှိ ကြေးနီခြေရာများနှင့် လျှပ်ကူးပစ္စည်းများသည် ဆားကစ်၏သမာဓိကို ထိခိုက်စေနိုင်သည့် တင်းမာမှုဖြစ်နိုင်သည်။ကွေးနေစဉ် FPC ပေါ်ရှိ ဖိစီးမှုကို သက်သာစေရန်၊ သင့်လျော်သော ပစ္စည်းများနှင့် တီထွင်ဖန်တီးမှုနည်းပညာများကို အသုံးပြု၍ flex circuit ကို ဒီဇိုင်းရေးဆွဲရန် အရေးကြီးပါသည်။၎င်းတွင် သင့်လျော်သော ပြောင်းလွယ်ပြင်လွယ်၊ သင့်လျော်သော အထူရှိသော ပစ္စည်းများကို အသုံးပြုခြင်းနှင့် FPC ၏ အနည်းဆုံးကွေးအချင်းဝက်ကို ထည့်သွင်းစဉ်းစားခြင်းတို့ ပါဝင်သည်။လုံလောက်သော အားဖြည့်မှု သို့မဟုတ် ပံ့ပိုးဖွဲ့စည်းပုံများသည် ပတ်လမ်းတစ်လျှောက် ဖိစီးမှုကို ပိုမိုအညီအမျှ ဖြန့်ဝေရန်လည်း အကောင်အထည်ဖော်နိုင်သည်။

ဖိစီးမှုအမျိုးအစားများကိုနားလည်ပြီး သင့်လျော်သောဒီဇိုင်းထည့်သွင်းစဉ်းစားခြင်းဖြင့်၊ FPC ကွေးနိုင်သော ဆားကစ်ဘုတ်များ၏ ယုံကြည်စိတ်ချရမှုနှင့် တာရှည်ခံမှုကို မြှင့်တင်နိုင်သည်။

အောက်ဖော်ပြပါများသည် FPC ကွေးသွားသော ဆားကစ်ဘုတ်များ၏ ယုံကြည်စိတ်ချရမှုနှင့် တာရှည်ခံမှုကို တိုးတက်ကောင်းမွန်အောင် ကူညီပေးနိုင်သည့် တိကျသောဒီဇိုင်းထည့်သွင်းစဉ်းစားခြင်းအချို့ဖြစ်သည်-

ပစ္စည်းရွေးချယ်မှု-မှန်ကန်သော ပစ္စည်းကို ရွေးချယ်ခြင်းသည် အရေးကြီးပါသည်။ကောင်းသောပြောင်းလွယ်ပြင်လွယ်နှင့် စက်ပိုင်းဆိုင်ရာ ကြံ့ခိုင်မှုရှိသော ပြောင်းလွယ်ပြင်လွယ်အလွှာကို အသုံးပြုသင့်သည်။Flexible polyimide (PI) သည် ၎င်း၏အလွန်ကောင်းမွန်သော အပူတည်ငြိမ်မှုနှင့် ပြောင်းလွယ်ပြင်လွယ်ကြောင့် ဘုံရွေးချယ်မှုတစ်ခုဖြစ်သည်။

ပတ်လမ်း အပြင်အဆင်-ကွေးညွှတ်စဉ်အတွင်း ဖိစီးမှုပြင်းအားကို အနည်းဆုံးဖြစ်စေသော နည်းလမ်းဖြင့် လျှပ်ကူးနိုင်သော ခြေရာများနှင့် အစိတ်အပိုင်းများကို နေရာချပြီး လမ်းကြောင်းမှန်စေရန် သင့်လျော်သော circuit layout သည် အရေးကြီးပါသည်။ချွန်ထက်သောထောင့်များအစား လုံးဝန်းသောထောင့်များကို အသုံးပြုရန် အကြံပြုထားသည်။

အားဖြည့်ခြင်းနှင့် ပံ့ပိုးမှုဆိုင်ရာ ဖွဲ့စည်းပုံများ-အရေးပါသော ကွေးညွှတ်သည့်နေရာများတစ်လျှောက် အားဖြည့် သို့မဟုတ် ပံ့ပိုးမှုတည်ဆောက်ပုံများကို ထည့်သွင်းခြင်းက စိတ်ဖိစီးမှုကို ပိုမိုအညီအမျှ ဖြန့်ဝေပေးပြီး ပျက်စီးခြင်း သို့မဟုတ် ကွဲအက်ခြင်းမှ ကာကွယ်ပေးနိုင်သည်။အလုံးစုံစက်ပိုင်းဆိုင်ရာ ကြံ့ခိုင်မှု တိုးတက်စေရန်အတွက် အားဖြည့်အလွှာများ သို့မဟုတ် နံရိုးများကို သီးခြားနေရာများတွင် အသုံးချနိုင်သည်။

Bending Radius-ဒီဇိုင်းအဆင့်တွင် အနိမ့်ဆုံးကွေးညွှတ်သည့် အချင်းဝက်ကို သတ်မှတ်ပြီး ထည့်သွင်းစဉ်းစားသင့်သည်။အနိမ့်ဆုံး ကွေးအချင်းဝက်ကို ကျော်လွန်သွားပါက စိတ်ဖိစီးမှုပြင်းအား လွန်ကဲပြီး ကျရှုံးမှုကို ဖြစ်ပေါ်စေပါသည်။

ကာကွယ်မှုနှင့် Encapsulation-တူညီသောအပေါ်ယံအလွှာများ သို့မဟုတ် အဖုံးအုပ်ပစ္စည်းများကဲ့သို့သော အကာအကွယ်များသည် အပိုစက်ပိုင်းဆိုင်ရာ ခွန်အားကို ပေးစွမ်းနိုင်ပြီး အစိုဓာတ်၊ ဖုန်မှုန့်နှင့် ဓာတုပစ္စည်းများကဲ့သို့သော ပတ်ဝန်းကျင်ဆိုင်ရာ ဒြပ်စင်များမှ ဆားကစ်များကို ကာကွယ်ပေးနိုင်သည်။

စမ်းသပ်ခြင်းနှင့် အတည်ပြုခြင်း-စက်ပိုင်းဆိုင်ရာ ကွေးညွှတ်မှုနှင့် ကွေးညွှတ်စမ်းသပ်မှုများ အပါအဝင် ပြည့်စုံသော စမ်းသပ်မှုနှင့် တရားဝင်မှုတို့ကို လုပ်ဆောင်ခြင်းဖြင့် FPC လိုက်လျောညီထွေရှိသော ဆားကစ်ဘုတ်များ၏ ယုံကြည်စိတ်ချရမှုနှင့် တာရှည်ခံမှုကို အကဲဖြတ်ရန် ကူညီပေးနိုင်ပါသည်။

ကွေးနေသောမျက်နှာပြင်၏အတွင်းပိုင်းသည် ဖိအားဖြစ်ပြီး၊ အပြင်ဘက်သည် ဆန့်နိုင်အားဖြစ်သည်။ဖိစီးမှုပမာဏသည် FPC ပြောင်းလွယ်ပြင်လွယ် ဆားကစ်ဘုတ်၏ အထူနှင့် ကွေးညွတ်သော အချင်းဝက်နှင့် ဆက်စပ်နေသည်။အလွန်အကျွံစိတ်ဖိစီးမှုကြောင့် FPC လိုက်လျောညီထွေရှိသော ဆားကစ်ဘုတ်ပြားကို အလှဆင်ခြင်း၊ ကြေးနီသတ္တုပြား ကျိုးသွားခြင်း အစရှိသည်တို့ကို ဖြစ်စေသည်။ထို့ကြောင့်၊ FPC လိုက်လျောညီထွေရှိသော ဆားကစ်ဘုတ်၏ lamination ဖွဲ့စည်းပုံကို ဒီဇိုင်းတွင် ကျိုးကြောင်းဆီလျော်စွာ စီစဉ်သင့်သည်၊ သို့မှသာ ကွေးမျက်နှာပြင်၏ အလယ်မျဉ်းနှစ်ခုသည် တတ်နိုင်သမျှ အချိုးညီညီဖြစ်သင့်သည်။တစ်ချိန်တည်းမှာပင်၊ မတူညီသောအသုံးချမှုအခြေအနေများအလိုက် အနိမ့်ဆုံးကွေးညွှတ်အချင်းဝက်ကို တွက်ချက်သင့်သည်။

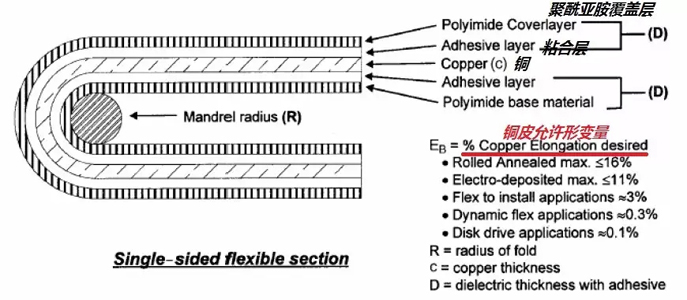

အခြေအနေ 1. တစ်ဖက်သတ် FPC ပြောင်းလွယ်ပြင်လွယ် ဆားကစ်ဘုတ်၏ အနိမ့်ဆုံးကွေးညွှတ်မှုကို အောက်ပါပုံတွင် ပြထားသည်-

၎င်း၏ အနိမ့်ဆုံးကွေးညွှတ်အချင်းဝက်အား အောက်ပါဖော်မြူလာဖြင့် တွက်ချက်နိုင်သည်- R= (c/2) [(100-Eb) /Eb]-D

R= အနိမ့်ဆုံးကွေးညွတ်အချင်းဝက်၊ c= ကြေးနီအရေပြား၏အထူ (ယူနစ် m)၊ D= covering film (m)၊ EB= copper skin ၏ ခွင့်ပြုနိုင်သော ပုံပျက်ခြင်း (ရာခိုင်နှုန်းဖြင့်တိုင်းတာသည်)။

ကြေးနီအရေပြားပုံသဏ္ဍာန်သည် မတူညီသော ကြေးနီအမျိုးအစားများနှင့် ကွဲပြားသည်။

A နှင့် ဖိထားသော ကြေးနီ၏ အများဆုံး ပုံပျက်ခြင်းမှာ 16% ထက်နည်းသည်။

B နှင့် electrolytic ကြေးနီ၏ အများဆုံး ပုံပျက်ခြင်းမှာ 11% ထက်နည်းသည်။

ထို့အပြင်၊ တူညီသောပစ္စည်း၏ကြေးနီပါဝင်မှုသည် မတူညီသောအသုံးပြုမှုအချိန်များတွင် ကွဲပြားပါသည်။တစ်ကြိမ်တည်း ကွေးညွှတ်ခြင်းအတွက်၊ အရိုးကျိုးခြင်း၏ ကန့်သတ်ချက်တန်ဖိုးကို အသုံးပြုသည် (တန်ဖိုးသည် 16%) ဖြစ်သည်။ကွေးညွှတ်တပ်ဆင်ခြင်းဒီဇိုင်းအတွက် IPC-MF-150 မှသတ်မှတ်ထားသော အနိမ့်ဆုံးပုံစံပြောင်းလဲခြင်းတန်ဖိုးကို အသုံးပြုပါ (လိပ်ထားသောကြေးနီအတွက် တန်ဖိုးမှာ 10%) ဖြစ်သည်။ရွေ့လျားပြောင်းလွယ်ပြင်လွယ် အသုံးချမှုများအတွက်၊ ကြေးနီအရေပြား၏ ပုံပျက်ခြင်းမှာ 0.3% ဖြစ်သည်။သံလိုက်ဦးခေါင်းအသုံးပြုရန်အတွက် ကြေးနီအရေပြားပုံသဏ္ဍာန်သည် 0.1% ဖြစ်သည်။ကြေးနီအရေပြား၏ ခွင့်ပြုထားသော ပုံသဏ္ဍာန်ကို သတ်မှတ်ခြင်းဖြင့်၊ ကွေးညွှတ်မှု အနည်းဆုံး အချင်းဝက်ကို တွက်ချက်နိုင်သည်။

Dynamic ပြောင်းလွယ်ပြင်လွယ်- ဤကြေးနီအရေပြားအပလီကေးရှင်း၏ မြင်ကွင်းကို ပုံပျက်စေခြင်းဖြင့် သိရှိနိုင်သည်။ဥပမာအားဖြင့်၊ IC ကတ်ရှိ phosphor bullet သည် IC ကတ်ထည့်သွင်းပြီးနောက် ချစ်ပ်ထဲသို့ ထည့်သွင်းထားသော IC ကတ်၏ အစိတ်အပိုင်းဖြစ်သည်။ထည့်သွင်းခြင်းလုပ်ငန်းစဉ်တွင်၊ အခွံသည် အဆက်မပြတ် ပုံပျက်နေသည်။ဤအပလီကေးရှင်းမြင်ကွင်းသည် လိုက်လျောညီထွေရှိပြီး သွက်လက်သည်။

တစ်ဖက်သတ်ပြောင်းလွယ်ပြင်လွယ် PCB ၏နိမ့်ဆုံးကွေးညွှတ်အချင်းဝက်သည် အသုံးပြုသည့်ပစ္စည်း၊ ဘုတ်၏အထူနှင့် အပလီကေးရှင်း၏ သီးခြားလိုအပ်ချက်များအပါအဝင် အချက်များစွာပေါ်တွင်မူတည်သည်။ယေဘုယျအားဖြင့် flex circuit board ၏ ကွေးနိုင်သော အချင်းဝက်သည် board ၏ အထူ 10 ဆခန့်ဖြစ်သည်။ဥပမာအားဖြင့်၊ ဘုတ်၏အထူသည် 0.1 မီလီမီတာဖြစ်ပါက၊ အနိမ့်ဆုံးကွေးညွတ်အချင်းဝက်သည် 1 မီလီမီတာခန့်ဖြစ်သည်။အနိမ့်ဆုံး ကွေးအချင်းဝက်အောက်ရှိ ဘုတ်ပြားကို ကွေးညွှတ်ခြင်းသည် ဖိစီးမှုပါဝင်မှု၊ လျှပ်ကူးလမ်းကြောင်းများပေါ်တွင် တင်းမာမှုနှင့် ဘုတ်ပြား၏ကွဲအက်ခြင်း သို့မဟုတ် ကွဲထွက်ခြင်း ဖြစ်နိုင်ကြောင်း သတိပြုရန် အရေးကြီးပါသည်။ဆားကစ်၏ လျှပ်စစ်နှင့် စက်ပိုင်းဆိုင်ရာ ကြံ့ခိုင်မှုကို ထိန်းသိမ်းရန်၊ အကြံပြုထားသော ကွေးပတ်ပတ်လည်ကို လိုက်နာရန် အရေးကြီးသည်။တိကျသောကွေးညွှတ်သောအချင်းဝက်လမ်းညွှန်ချက်များအတွက် လိုက်လျောညီထွေရှိသောဘုတ်အဖွဲ့၏ထုတ်လုပ်သူ သို့မဟုတ် ပေးသွင်းသူနှင့် တိုင်ပင်ပြီး ဒီဇိုင်းနှင့်လျှောက်လွှာလိုအပ်ချက်များနှင့်ကိုက်ညီကြောင်းသေချာစေရန်အကြံပြုအပ်ပါသည်။ထို့အပြင်၊ စက်ပိုင်းဆိုင်ရာစမ်းသပ်ခြင်းနှင့် မှန်ကန်ကြောင်း အတည်ပြုခြင်းတို့သည် ဘုတ်အဖွဲ့၏ လုပ်ဆောင်နိုင်စွမ်းနှင့် ယုံကြည်စိတ်ချရမှုကို အလျှော့မပေးဘဲ ခံနိုင်ရည်ရှိမှု အမြင့်ဆုံးဖိအားကို ဆုံးဖြတ်ရန် ကူညီပေးနိုင်ပါသည်။

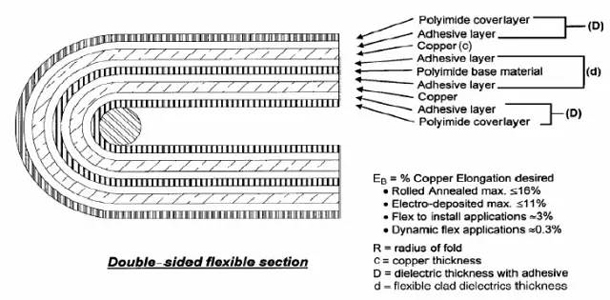

အခြေအနေ 2၊ အောက်ပါအတိုင်း FPC ပြောင်းလွယ်ပြင်လွယ် ဆားကစ်ဘုတ်၏ နှစ်ထပ်ဘုတ်ပြား-

၎င်းတို့အနက် R= အနည်းဆုံးကွေးညွတ်အချင်းဝက်၊ ယူနစ် m၊ c= ကြေးနီအရေပြားအထူ၊ ယူနစ် m၊ D= လွှမ်းခြုံထားသော ဖလင်အထူ၊ ယူနစ်မီလီမီတာ၊ EB= ကြေးနီအရေပြားပုံပျက်ခြင်းကို ရာခိုင်နှုန်းဖြင့် တိုင်းတာသည်။

EB ၏တန်ဖိုးသည် အထက်ပါအတိုင်းဖြစ်သည်။

D = ကြားခံအလွှာ အလတ်စား၊ ယူနစ် M

နှစ်ထပ် FPC (Flexible Printed Circuit) ပြောင်းလွယ်ပြင်လွယ် ဆားကစ်ဘုတ်၏ အနိမ့်ဆုံးကွေးညွှတ်အချင်းဝက်သည် များသောအားဖြင့် တစ်ဖက်သတ် panel ထက် ကြီးသည်။အဘယ်ကြောင့်ဆိုသော် နှစ်ဘက်ခြမ်းပြားများသည် ကွေးနေစဉ်အတွင်း ဖိစီးမှုနှင့် ဖိစီးမှုကို ပိုမိုခံရနိုင်သောကြောင့် နှစ်ဖက်စလုံးတွင် လျှပ်ကူးပစ္စည်းခြေရာများရှိသည်။နှစ်ထပ် FPC flex pcb baord ၏ အနိမ့်ဆုံးကွေးညွှတ်အချင်းဝက်သည် အများအားဖြင့် ဘုတ်၏အထူ၏ အဆ 20 ခန့်ဖြစ်သည်။ပန်းကန်ပြားသည် 0.1 မီလီမီတာ ထူပါက၊ အနိမ့်ဆုံးကွေးအချင်းဝက်သည် 2 မီလီမီတာခန့်ဖြစ်သည်။နှစ်ထပ် FPC pcb ဘုတ်ပြားများအတွက် ထုတ်လုပ်သူ၏ လမ်းညွှန်ချက်များနှင့် သတ်မှတ်ချက်များကို လိုက်နာရန် အလွန်အရေးကြီးပါသည်။အကြံပြုထားသော ကွေးအချင်းဝက်ကို ကျော်လွန်ခြင်းသည် လျှပ်ကူးပစ္စည်းခြေရာများကို ပျက်စီးစေခြင်း၊ အလွှာကွဲအက်ခြင်းကို ဖြစ်စေခြင်း သို့မဟုတ် ဆားကစ်လုပ်ဆောင်နိုင်စွမ်းနှင့် ယုံကြည်စိတ်ချရမှုကို ထိခိုက်စေသည့် အခြားသော ပြဿနာများကို ဖြစ်စေနိုင်သည်။ဘုတ်အဖွဲ့သည် ၎င်း၏စွမ်းဆောင်ရည်ကို မထိခိုက်စေဘဲ လိုအပ်သော ကွေးညွှတ်မှုများကို ခံနိုင်ရည်ရှိစေရန်အတွက် ထုတ်လုပ်သူ သို့မဟုတ် ပေးသွင်းသူနှင့် တိုင်ပင်ရန် အကြံပြုထားသည်။

တင်ချိန်- ဇွန်လ ၁၂-၂၀၂၃

ကျော