ပြောင်းလွယ်ပြင်လွယ် ဆားကစ်များ၏ ထုတ်လုပ်မှု လုပ်ငန်းစဉ်ကို စေ့စေ့စပ်စပ် လေ့လာပြီး အမျိုးမျိုးသော လုပ်ငန်းများတွင် အဘယ်ကြောင့် တွင်ကျယ်စွာ အသုံးပြုနေကြသည်ကို နားလည်ကြပါစို့။

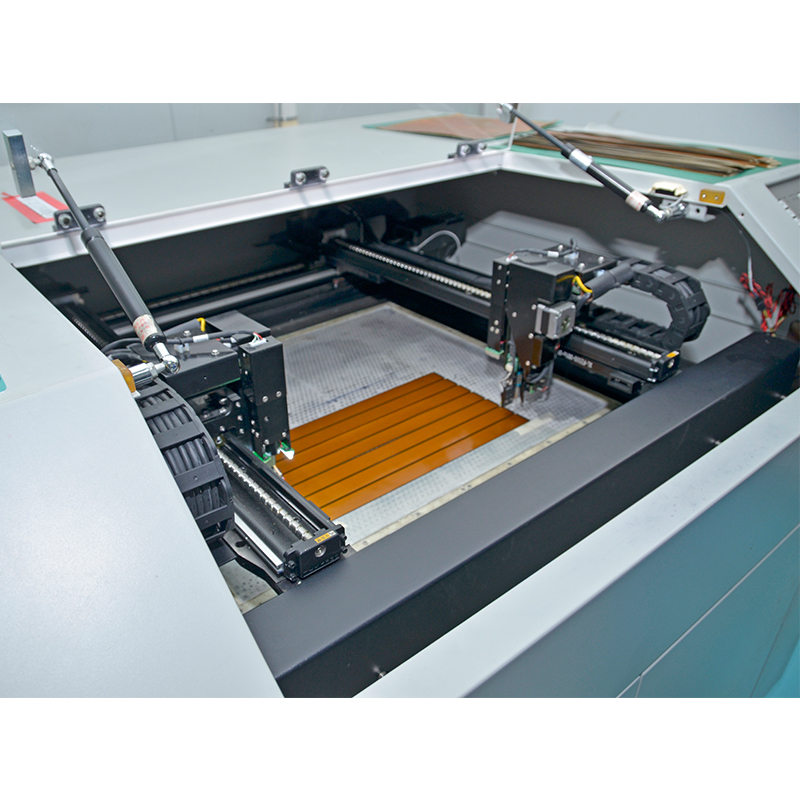

လိုက်လျောညီထွေရှိသော ပုံနှိပ်ဆားကစ်များ သို့မဟုတ် FPCs ဟုလည်းသိကြသော Flexible circuits များသည် လုပ်ငန်းအမျိုးမျိုးတွင် ရေပန်းစားသည်။ လူသုံးအီလက်ထရွန်းနစ်ပစ္စည်းများမှ ကျန်းမာရေးစောင့်ရှောက်မှုကိရိယာများအထိ၊ လိုက်လျောညီထွေရှိသော ဆားကစ်များသည် အီလက်ထရွန်နစ်အစိတ်အပိုင်းများကို ဒီဇိုင်းထုတ်ခြင်းနှင့် ထုတ်လုပ်သည့်ပုံစံကို တော်လှန်ပြောင်းလဲစေခဲ့သည်။ ကျစ်လစ်ပြီး ပေါ့ပါးသော အီလက်ထရွန်နစ်စက်ပစ္စည်းများ၏ ၀ယ်လိုအားသည် ဆက်လက်တိုးမြင့်လာသည်နှင့်အမျှ ပြောင်းလွယ်ပြင်လွယ် ဆားကစ်များထုတ်လုပ်သည့်လုပ်ငန်းစဉ်နှင့် ခေတ်မီနည်းပညာ၏ အဓိကအစိတ်အပိုင်းတစ်ခုဖြစ်လာပုံကို နားလည်ရန် အရေးကြီးပါသည်။

Flex ဆားကစ်များသည် လျှပ်ကူးပစ္စည်းအစအနများ၊ pads များနှင့် အစိတ်အပိုင်းများပေါ်တွင် တပ်ဆင်ထားသည့် polyester သို့မဟုတ် polyimide ကဲ့သို့သော ပြောင်းလွယ်ပြင်လွယ်ရှိသော အလွှာများစွာ၏ ပေါင်းစပ်မှုတစ်ခုဖြစ်သည်။ ဤဆားကစ်များသည် လိုက်လျောညီထွေရှိပြီး နေရာလွတ်အကန့်အသတ်ရှိသော အပလီကေးရှင်းများအတွက် ခေါက်ရန် သို့မဟုတ် လှိမ့်နိုင်သည်။

1. flex circuit ထုတ်လုပ်မှုတွင် ဒီဇိုင်းပုံစံ-

ပြောင်းလွယ်ပြင်လွယ် ဆားကစ်တစ်ခု ထုတ်လုပ်ခြင်း၏ ပထမအဆင့်မှာ ဒီဇိုင်းနှင့် အပြင်အဆင် လုပ်ငန်းစဉ်ဖြစ်သည်။ အင်ဂျင်နီယာများနှင့် ဒီဇိုင်နာများသည် အပလီကေးရှင်း၏ သီးခြားလိုအပ်ချက်များနှင့် ကိုက်ညီသည့် အပြင်အဆင်များကို ဖန်တီးရန် နီးနီးကပ်ကပ် အတူတကွ လုပ်ဆောင်ကြသည်။ Layout တွင် လျှပ်ကူးနိုင်သော ခြေရာများ၊ အစိတ်အပိုင်းများနှင့် လိုအပ်နိုင်သည့် ထပ်လောင်းအင်္ဂါရပ်များ ပါဝင်သည်။

2. Flex circuit ဖန်တီးမှုတွင် ပစ္စည်းရွေးချယ်မှု-

ဒီဇိုင်းအဆင့်ပြီးနောက်၊ နောက်တဆင့်မှာ ပြောင်းလွယ်ပြင်လွယ် ဆားကစ်အတွက် သင့်လျော်သောပစ္စည်းများကို ရွေးချယ်ရန်ဖြစ်သည်။ ပစ္စည်းရွေးချယ်မှုသည် လိုအပ်သော ပြောင်းလွယ်ပြင်လွယ်၊ လည်ပတ်အပူချိန်နှင့် လိုအပ်သော လျှပ်စစ်နှင့် စက်ပိုင်းဆိုင်ရာ ဂုဏ်သတ္တိများကဲ့သို့သော အကြောင်းရင်းများပေါ်တွင် မူတည်သည်။ Polyimide နှင့် polyester တို့သည် ၎င်းတို့၏ အလွန်ကောင်းမွန်သော ပြောင်းလွယ်ပြင်လွယ်နှင့် အပူတည်ငြိမ်မှုကြောင့် အသုံးများသောပစ္စည်းများဖြစ်သည်။

3. flex circuit ပြုလုပ်ရာတွင် base substrate ထုတ်လုပ်မှု-

ပစ္စည်းကိုရွေးချယ်ပြီးသည်နှင့်၊ အခြေခံအလွှာ၏ဖန်တီးမှုစတင်သည်။ အလွှာသည် အများအားဖြင့် polyimide သို့မဟုတ် polyester ဖလင်၏ပါးလွှာသောအလွှာဖြစ်သည်။ အလွှာကို သန့်စင်ပြီး ကော်ဖြင့် အုပ်ထားပြီး conductive copper foil ဖြင့် အုပ်ထားသည်။ ကြေးနီသတ္တုပါးနှင့် အလွှာ၏အထူသည် သီးခြားအသုံးချမှုလိုအပ်ချက်များပေါ်မူတည်၍ ကွဲပြားနိုင်သည်။

4. Flex circuit ထုတ်လုပ်မှုတွင် ထွင်းထုခြင်းနှင့် သတ္တုပြားပြုလုပ်ခြင်း-

Lamination လုပ်ငန်းစဉ်ပြီးပါက၊ ပိုလျှံနေသော ကြေးနီသတ္တုပြားကို ဖယ်ထုတ်ပြီး အလိုရှိသော လျှပ်ကူးပစ္စည်းခြေရာများနှင့် pads များကို ချန်ထားရန် ဓာတုဗေဒ etchant ကို အသုံးပြုသည်။ etch-resistant mask သို့မဟုတ် photolithography နည်းပညာများကို အသုံးပြု၍ etching process ကို ထိန်းချုပ်ပါ။ ထွင်းထုခြင်းပြီးသည်နှင့်၊ ပြောင်းလွယ်ပြင်လွယ်ပတ်လမ်းကို သန့်စင်ပြီး ထုတ်လုပ်မှုလုပ်ငန်းစဉ်၏နောက်ထပ်အဆင့်အတွက် ပြင်ဆင်သည်။

5. flex circuit ထုတ်လုပ်မှုတွင် အစိတ်အပိုင်းများ တပ်ဆင်ခြင်း-

etching လုပ်ငန်းစဉ်ပြီးပါက၊ လိုက်လျောညီထွေရှိသော circuit သည် အစိတ်အပိုင်းများ တပ်ဆင်ရန်အတွက် အဆင်သင့်ဖြစ်နေပါပြီ။ Surface mount technology (SMT) ကို တိကျပြီး အလိုအလျောက် တပ်ဆင်နိုင်သောကြောင့် အစိတ်အပိုင်းနေရာချထားခြင်းအတွက် အသုံးများသည်။ ဂဟေဆော်သည့်အခွေများကို conductive pads များပေါ်တွင် လိမ်းပြီး အစိတ်အပိုင်းများကို နေရာချရန် ကောက်နေရာချစက်ကို အသုံးပြုပါ။ ထို့နောက် flex circuit ကို အပူပေးကာ ဂဟေဆော်သူသည် conductive pads များနှင့် အစိတ်အပိုင်းကို နေရာတကျ ထိန်းထားနိုင်စေပါသည်။

6. Flex circuit ထုတ်လုပ်မှုတွင် စမ်းသပ်ခြင်းနှင့် စစ်ဆေးခြင်း-

တပ်ဆင်ခြင်းလုပ်ငန်းစဉ်ပြီးသည်နှင့်၊ flex circuit ကို သေချာစွာစမ်းသပ်စစ်ဆေးပြီးဖြစ်သည်။ လျှပ်စစ်စစ်ဆေးမှုသည် လျှပ်ကူးပစ္စည်းခြေရာများနှင့် အစိတ်အပိုင်းများကို မျှော်လင့်ထားသည့်အတိုင်း လုပ်ဆောင်ကြောင်း သေချာစေသည်။ အပူစက်ဘီးစီးခြင်းနှင့် စက်ပိုင်းဆိုင်ရာဖိစီးမှုစမ်းသပ်ခြင်းကဲ့သို့သော ထပ်လောင်းစမ်းသပ်မှုများကိုလည်း လိုက်လျောညီထွေရှိသော ဆားကစ်များ၏ ကြာရှည်ခံမှုနှင့် ယုံကြည်စိတ်ချရမှုကို အကဲဖြတ်ရန်လည်း လုပ်ဆောင်နိုင်ပါသည်။ စမ်းသပ်နေစဉ်အတွင်း တွေ့ရှိသော ချို့ယွင်းချက် သို့မဟုတ် ပြဿနာများကို ဖော်ထုတ်ပြီး ပြုပြင်ပေးသည်။

7. flex circuit ထုတ်လုပ်မှုတွင် လိုက်လျောညီထွေရှိသော လွှမ်းခြုံမှုနှင့် ကာကွယ်မှု-

လိုက်လျောညီထွေရှိသော ဆားကစ်များကို ပတ်ဝန်းကျင်ဆိုင်ရာအချက်များနှင့် စက်ပိုင်းဆိုင်ရာဖိအားများမှ ကာကွယ်ရန်၊ ပြောင်းလွယ်ပြင်လွယ်အဖုံးများ သို့မဟုတ် အကာအကွယ်အလွှာများကို အသုံးပြုထားသည်။ ဤအလွှာသည် ဂဟေမျက်နှာဖုံး၊ ဖော်မြူလာအလွှာတစ်ခု သို့မဟုတ် နှစ်ခုလုံးကို ပေါင်းစပ်နိုင်သည်။ ကာဗာသည် flex circuit ၏ တာရှည်ခံမှုကို တိုးမြင့်စေပြီး ၎င်း၏ ဝန်ဆောင်မှုသက်တမ်းကို တိုးစေသည်။

8. Flex circuit ထုတ်လုပ်မှုတွင် နောက်ဆုံးစစ်ဆေးခြင်းနှင့် ထုပ်ပိုးခြင်း-

Flex circuit သည် လိုအပ်သော လုပ်ငန်းစဉ်များအားလုံးကို ဖြတ်သန်းပြီးနောက် လိုအပ်သော သတ်မှတ်ချက်များ ပြည့်မီကြောင်း သေချာစေရန် အပြီးသတ် စစ်ဆေးခြင်းကို ပြုလုပ်ပါသည်။ ပို့ဆောင်ခြင်းနှင့် သိုလှောင်မှုအတွင်း ပျက်စီးခြင်းမှ ကာကွယ်ရန် Flexible circuit များကို ဂရုတစိုက် ထုပ်ပိုးထားသည်။

အချုပ်အားဖြင့်၊ ပြောင်းလွယ်ပြင်လွယ် ဆားကစ်များ ထုတ်လုပ်မှု လုပ်ငန်းစဉ်တွင် ဒီဇိုင်း၊ ပစ္စည်းရွေးချယ်မှု၊ ဖန်တီးမှု၊ တပ်ဆင်မှု၊ စမ်းသပ်မှု၊ နှင့် ကာကွယ်မှု အပါအဝင် ရှုပ်ထွေးသော အဆင့်များစွာ ပါဝင်ပါသည်။ခေတ်မီနည်းပညာနှင့် အဆင့်မြင့်ပစ္စည်းများကို အသုံးပြုခြင်းသည် လိုက်လျောညီထွေရှိသော ဆားကစ်များသည် လုပ်ငန်းအမျိုးမျိုး၏ လိုအပ်ချက်များနှင့် ကိုက်ညီကြောင်း သေချာစေသည်။ ၎င်းတို့၏ ပျော့ပြောင်းမှုနှင့် ကျစ်ကျစ်လျစ်လျစ်သော ဒီဇိုင်းဖြင့်၊ လိုက်လျောညီထွေရှိသော ဆားကစ်များသည် ဆန်းသစ်တီထွင်ပြီး ခေတ်မီသော အီလက်ထရွန်နစ်ကိရိယာများ ဖွံ့ဖြိုးတိုးတက်ရေးတွင် အရေးကြီးသော အစိတ်အပိုင်းတစ်ခု ဖြစ်လာခဲ့သည်။ စမတ်ဖုန်းများမှ ဆေးဘက်ဆိုင်ရာကိရိယာများအထိ၊ ပြောင်းလွယ်ပြင်လွယ် ဆားကစ်များသည် ကျွန်ုပ်တို့၏နေ့စဉ်ဘဝများတွင် အီလက်ထရွန်နစ်အစိတ်အပိုင်းများကို ပေါင်းစည်းသည့်ပုံစံကို ပြောင်းလဲစေသည်။

တင်ချိန်- စက်တင်ဘာ ၂၁-၂၀၂၃

ကျော