8-layer PCB များ၏ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် အရည်အသွေးမြင့်ပြီး ယုံကြည်စိတ်ချရသော ဘုတ်များ အောင်မြင်စွာထုတ်လုပ်နိုင်စေရန်အတွက် အရေးကြီးသောအချက်များစွာပါဝင်ပါသည်။ဒီဇိုင်းအပြင်အဆင်မှ နောက်ဆုံးတပ်ဆင်မှုအထိ၊ လုပ်ဆောင်နိုင်သော၊ တာရှည်ခံပြီး ထိရောက်သော PCB ကိုရရှိရန် အဆင့်တစ်ခုစီသည် အရေးကြီးသောအခန်းကဏ္ဍမှ ပါဝင်ပါသည်။

ပထမအချက်၊ 8-layer PCB ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် ပထမအဆင့်မှာ ဒီဇိုင်းနှင့် အပြင်အဆင်ဖြစ်သည်။၎င်းတွင် ဘုတ်အဖွဲ့၏ အသေးစိတ်ပုံစံကို ဖန်တီးခြင်း၊ အစိတ်အပိုင်းများ နေရာချထားခြင်းကို ဆုံးဖြတ်ခြင်းနှင့် ခြေရာခံလမ်းကြောင်းသတ်မှတ်ခြင်းတို့ကို ဆုံးဖြတ်ခြင်းတို့ ပါဝင်သည်။ ဤအဆင့်သည် ပုံမှန်အားဖြင့် PCB ၏ ဒစ်ဂျစ်တယ်ကိုယ်စားပြုမှုကိုဖန်တီးရန် Altium Designer သို့မဟုတ် EagleCAD ကဲ့သို့သော ဒီဇိုင်းဆော့ဖ်ဝဲလ်ကိရိယာများကို အသုံးပြုသည်။

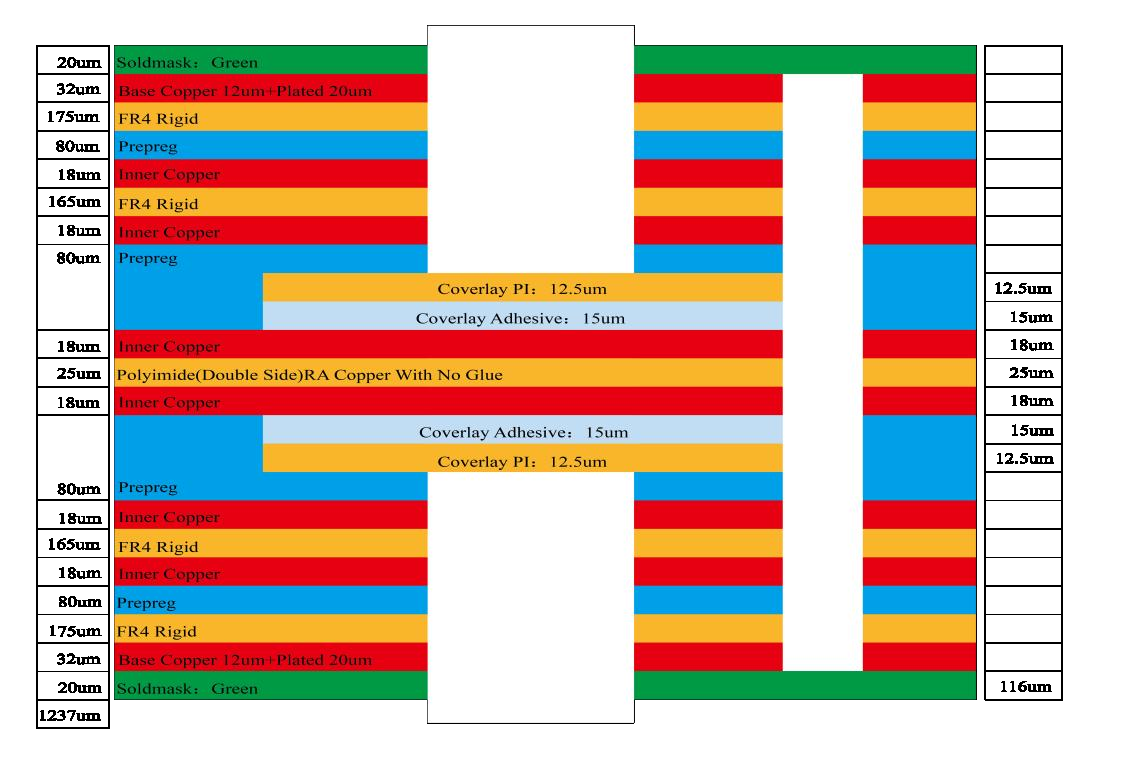

ဒီဇိုင်းပြီးပါက နောက်တစ်ဆင့်မှာ ဆားကစ်ဘုတ်ကို ဖန်တီးခြင်း ဖြစ်သည်။ထုတ်လုပ်မှုလုပ်ငန်းစဉ်သည် FR-4 ဟုလူသိများသော ဖိုက်ဘာမှန်ဖြင့် အားဖြည့်ထားသော epoxy ကို အသင့်တော်ဆုံးအလွှာကို ရွေးချယ်ခြင်းဖြင့် စတင်သည်။ ဤပစ္စည်းသည် အလွန်ကောင်းမွန်သော စက်ပိုင်းဆိုင်ရာအားနှင့် လျှပ်ကာဂုဏ်သတ္တိများရှိပြီး ၎င်းသည် PCB ထုတ်လုပ်မှုအတွက် အကောင်းဆုံးဖြစ်သည်။

ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် etching၊ layer alignment နှင့် drilling အပါအဝင် အဆင့်ခွဲများစွာ ပါဝင်ပါသည်။ကြေးနီကို အောက်ခံလွှာမှ ပိုလျှံနေသော ကြေးနီများကို ဖယ်ရှားရန်၊ ခြေရာများနှင့် pads များကို ချန်ထားရန် အသုံးပြုသည်။ ထို့နောက် PCB ၏ မတူညီသော အလွှာများကို တိကျစွာ စုစည်းရန် အလွှာချိန်ညှိခြင်းကို လုပ်ဆောင်သည်။ အတွင်းနှင့် အပြင်အလွှာများကို မှန်ကန်စွာ ချိန်ညှိနိုင်ရန် ဤအဆင့်တွင် တိကျမှုသည် အရေးကြီးပါသည်။

တူးဖော်ခြင်းသည် 8-layer PCB ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် အရေးကြီးသော အဆင့်တစ်ခုဖြစ်သည်။၎င်းတွင် မတူညီသောအလွှာများကြားလျှပ်စစ်ချိတ်ဆက်မှုကိုဖွင့်ရန်အတွက် PCB တွင် တိကျသောအပေါက်များတူးဖော်ခြင်းပါဝင်သည်။ vias ဟုခေါ်သော ဤအပေါက်များသည် အလွှာများကြား ချိတ်ဆက်မှုများကို ပံ့ပိုးပေးရန်အတွက် လျှပ်ကူးပစ္စည်းဖြင့် ပြည့်စေပြီး PCB ၏ လုပ်ဆောင်နိုင်စွမ်းနှင့် ယုံကြည်စိတ်ချရမှုကို မြှင့်တင်ပေးပါသည်။

ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ပြီးပါက၊ နောက်တဆင့်မှာ အစိတ်အပိုင်းအမှတ်အသားပြုလုပ်ရန်အတွက် ဂဟေမျက်နှာဖုံးနှင့် မျက်နှာပြင်ပုံနှိပ်စက်ကို အသုံးပြုရန်ဖြစ်သည်။Solder Mask သည် ကြေးနီခြေရာများကို ဓာတ်တိုးခြင်းမှ ကာကွယ်ရန်နှင့် တပ်ဆင်မှုအတွင်း ဂဟေဆက်တံတားများကို ကာကွယ်ရန် အသုံးပြုသော ပါးလွှာသော အရည်ဓါတ်ပုံရိုက်နိုင်သော ပိုလီမာဖြစ်သည်။ အခြားတစ်ဖက်တွင် ပိုးထည်စခရင်အလွှာသည် အစိတ်အပိုင်းများ၏ ဖော်ပြချက်၊ ရည်ညွှန်းသတ်မှတ်သူများနှင့် အခြားအခြေခံအချက်အလက်များကို ပေးဆောင်သည်။

ဂဟေမျက်နှာဖုံးနှင့် စခရင်ပုံနှိပ်စက်ကို အသုံးပြုပြီးနောက်၊ ဆားကစ်ဘုတ်သည် ဂဟေပိတ်စကရင်ပုံနှိပ်စက်ခြင်းဟုခေါ်သော လုပ်ငန်းစဉ်ကို ဖြတ်သန်းမည်ဖြစ်သည်။ဤအဆင့်တွင် ဆားကစ်ဘုတ်၏ မျက်နှာပြင်ပေါ်သို့ ဂဟေဆက်အလွှာကို အပ်နှံရန် stencil ကိုအသုံးပြုခြင်း ပါဝင်သည်။ ဂဟေငါးပိတွင် အစိတ်အပိုင်းနှင့် PCB အကြား ခိုင်ခံ့ပြီး ယုံကြည်စိတ်ချရသော လျှပ်စစ်ချိတ်ဆက်မှုတစ်ခုအဖြစ် ပြန်လည်စီးဆင်းသည့် ဂဟေဆော်ခြင်းလုပ်ငန်းစဉ်အတွင်း အရည်ပျော်သည့် သတ္တုအလွိုင်းအမှုန်များ ပါဝင်သည်။

ဂဟေငါးပိကို အသုံးပြုပြီးနောက်၊ အစိတ်အပိုင်းများကို PCB ပေါ်သို့ တပ်ဆင်ရန်အတွက် အလိုအလျောက် ကောက်နေရာစက်ကို အသုံးပြုသည်။ဤစက်များသည် layout ဒီဇိုင်းများကို အခြေခံ၍ သတ်မှတ်ထားသော နေရာများတွင် အစိတ်အပိုင်းများကို တိကျစွာ နေရာချပေးသည်။ အစိတ်အပိုင်းများကို ဂဟေဆော်ခြင်းဖြင့် ယာယီစက်ပိုင်းဆိုင်ရာနှင့် လျှပ်စစ်ချိတ်ဆက်မှုများ ပြုလုပ်ပေးပါသည်။

8-layer PCB ထုတ်လုပ်မှုလုပ်ငန်းစဉ်၏နောက်ဆုံးအဆင့်မှာ reflow ဂဟေဆော်ခြင်းဖြစ်ပါသည်။လုပ်ငန်းစဉ်တွင် ဆားကစ်ဘုတ်တစ်ခုလုံးကို ထိန်းချုပ်ထားသော အပူချိန်အဆင့်တစ်ခုသို့ ချထားခြင်း၊ ဂဟေငါးပိကို အရည်ပျော်စေပြီး အစိတ်အပိုင်းများကို ဘုတ်သို့ အပြီးတိုင် ချိတ်ပေးခြင်း ပါဝင်သည်။ reflow ဂဟေလုပ်ငန်းစဉ်သည် အပူလွန်ကဲခြင်းကြောင့် အစိတ်အပိုင်းများကို ထိခိုက်ပျက်စီးခြင်းမှ ရှောင်ရှားစေပြီး ခိုင်ခံ့ပြီး ယုံကြည်စိတ်ချရသော လျှပ်စစ်ချိတ်ဆက်မှုကို သေချာစေသည်။

reflow ဂဟေလုပ်ငန်းစဉ်ပြီးမြောက်ပြီးနောက်၊ PCB သည် ၎င်း၏လုပ်ဆောင်နိုင်စွမ်းနှင့် အရည်အသွေးကိုသေချာစေရန် သေချာစွာစစ်ဆေးပြီး စမ်းသပ်သည်။ချို့ယွင်းချက် သို့မဟုတ် ပြဿနာများကို ရှာဖွေဖော်ထုတ်ရန် အမျိုးမျိုးသော စမ်းသပ်မှုများ၊ လျှပ်စစ်အဆက်မပြတ်စမ်းသပ်မှုများ၊ နှင့် လုပ်ငန်းဆိုင်ရာစစ်ဆေးမှုများကဲ့သို့သော စမ်းသပ်မှုများ ပြုလုပ်ပါ။

အချုပ်အားဖြင့်ဆိုရသော်8-layer PCB ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ယုံကြည်စိတ်ချရသောနှင့် ထိရောက်သောဘုတ်အဖွဲ့တစ်ခုထုတ်လုပ်ရန် မရှိမဖြစ်လိုအပ်သော အရေးကြီးသောအဆင့်များ ဆက်တိုက်ပါဝင်ပါသည်။ဒီဇိုင်းနှင့် အပြင်အဆင်မှ ထုတ်လုပ်ခြင်း၊ တပ်ဆင်ခြင်းနှင့် စမ်းသပ်ခြင်းအထိ၊ အဆင့်တစ်ခုစီသည် PCB ၏ အလုံးစုံအရည်အသွေးနှင့် လုပ်ဆောင်နိုင်စွမ်းကို ပံ့ပိုးပေးပါသည်။ ဤအဆင့်များကို တိကျစွာလိုက်နာခြင်းဖြင့်၊ ထုတ်လုပ်သူများသည် လျှောက်လွှာလိုအပ်ချက်အမျိုးမျိုးနှင့် ကိုက်ညီသော အရည်အသွေးမြင့် PCB များကို ထုတ်လုပ်နိုင်သည်။

စာတိုက်အချိန်- စက်တင်ဘာ-၂၆-၂၀၂၃

ကျော